Ekofisk 2/4 T

- Plassert på feltet i juni 1973

- Driftsstart 3. januar 1974

- Nedstengt i 1998, og overbygningen var ferdig fjernet i 2007

- I 2009 ble rengjøring av lagercellene i tanken ferdig

- Kalles også «Ekofisk-tanken» eller «Ekofisk Tank»

Ekofisk-tanken på plass på feltet, forsidebilde, historie

Ekofisk-tanken på plass på feltet, forsidebilde, historieBetongtanken ble plassert på feltet sommeren 1973, og satt i drift i 1974. Høsten 1975 ble rørledningen for olje og våtgass til Teesside i Storbritannia tatt i bruk. Senere ble Ekofisk 2/4 T utbygd med et omfattende prosessanlegg. På grunn av innsynkingen på feltet ble det i 1989 installert en ekstra beskyttelsesvegg i betong rundt tanken. Ekofisk 2/4 T ble stengt i 1998 og systemene rengjort. Overbygningen ble fjernet i løpet av årene 2004 til 2007, mens betongtanken ble etterlatt. Betongtanken var ferdig rengjort i 2009.

Utviklingen av Ekofisk-området har foregått i flere faser:

Fase I var etableringen av produksjonen fra fire brønner på havbunnen i 1971. Disse brønnene produserte 40.000 til 50.000 fat per dag til separeringsanlegget installert på den oppjekkbare riggen Gulftide. Oljen ble sendt gjennom strømningsrør lagt fra brønnhodene til Gulftide. Gassen fra separatorene som ikke ble brukt til kraftproduksjon eller anvendt internt på plattformen ble brent fra et flammetårn reist på riggen. Oljen ble pumpet til to lastebøyer og over til tankskip. Alle brønnene på havbunnen ble senere plugget, sikret og forlatt.

Fase II omfattet permanent anlegg for produksjon av nærmere 300.000 fat olje per dag. Utbyggingen i 1974 inkluderte en lagertank (Ekofisk 2/4 T) for 1 000 000 fat olje, bore- og produksjonsplattformene Ekofisk 2/4 A, Ekofisk 2/4 B, Ekofisk 2/4 C, prosessplattformen Ekofisk 2/4 FTP og boligplattformen Ekofisk 2/4 Q. Gulftide ble fjernet og lastebøyene flyttet slik at deble koblet til Ekofisk 2/4 C.

Fase III kom i 1977 og omfattet fullføringen av utbyggingen av Ekofisk-området og de to rørledningene med tilhørende pumpeanlegg for:

- Overføring av olje til Teesside i England.

- Overføring av gass til Emden i Tyskland.

Den store rekorddagen på Ekofisk, historie, forsidebilde, Åpning av oljeterminalen i Teesside

Den store rekorddagen på Ekofisk, historie, forsidebilde, Åpning av oljeterminalen i Teesside gass, olje, terminal, emden, område,

gass, olje, terminal, emden, område,

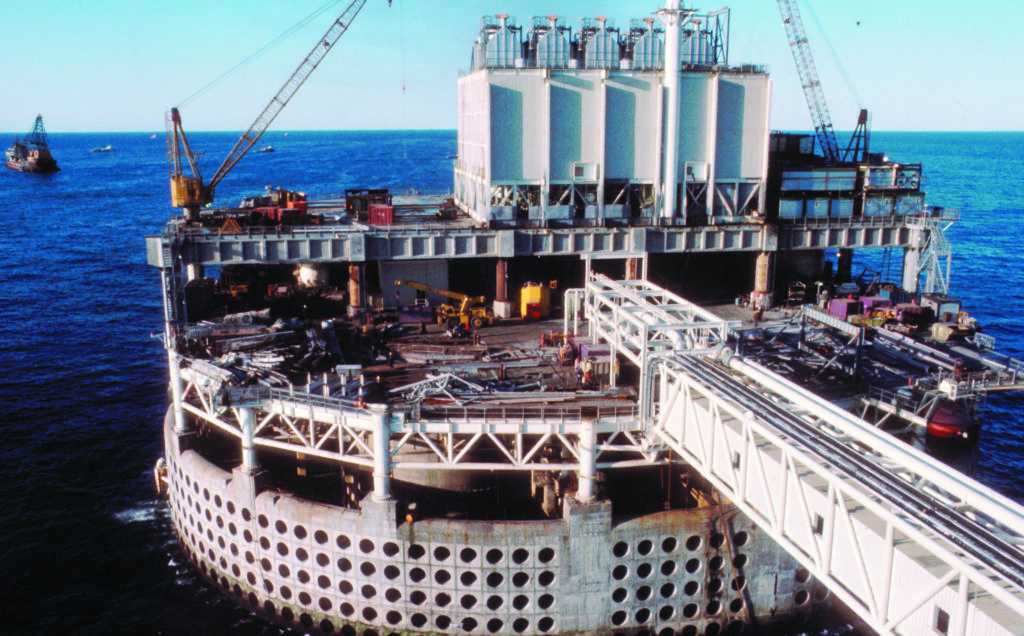

På Ekofisk 2/4 T ble det bygget nye dekk og et stort prosessanlegg ble installert der. Utstyret på Ekofisk 2/4 T inkluderte anlegg for separering av vann, olje og gass, og anlegg for tørking og kompresjon av useparert gass. Nye felt ble etter hvert koblet til. Det var Tor, Cod, Vest-Ekofisk, Albuskjell, Edda og Eldfisk. Også produksjonen fra andre felt som ikke ble drevet av Phillips ble koblet til. Det var Ula, Gyda, Valhall/Hod og Statpipe-rørledningen.

Ekofisk 2/4 T med prosessanlegget i full drift

Ekofisk 2/4 T med prosessanlegget i full driftEtter at rørledningene til Teesside og Emden kom i drift, var det ikke behov for lagring av oljen i tanken på Ekofisk 2/4 T i påvente av at tankbåter skulle laste olje. Ekofisk 2/4 T ble likevel brukt til oljelager, men da som et mellomlager før rørtransporten til Teesside. Hensikten med dette var å skille ut de siste restene av vann som var i oljen. Oljen oppholdt seg lang tid i tanken og da fikk vannet tid til å synke til bunnen.

Ekofisk 2/4 T hadde broforbindelse til Ekofisk 2/4 R i nord, Ekofisk 2/4 G i vest og til Ekofisk 2/4 P i sør.

På grunn av innsynkingen av havbunnen ble alle plattformene på Ekofisk-senteret, unntatt Ekofisk 2/4 S, jekket opp seks meter sommeren 1987. Ekofisk 2/4 T kunne imidlertid ikke jekkes opp og derfor ble det laget og installert en ny betongvegg rundt tanken. Bunnseksjonen ble bygget i Rotterdam og veggseksjonene i Ålfjorden ved Haugesund. Beskyttelsesveggen ble installert på feltet i 1989.

Den trinnvise utbyggingen av Ekofisk-området førte til stor fleksibilitet i operative teknikker. Den normale driften på Ekofisk-senteret utnyttet både olje- og gassledningene til full kapasitet og trykk.

Arbeidet med å klargjøre Ekofisk 2/4 T for sluttdisponering startet like etter nedstengning i 1998. I 2000 var prosessanleggene tømt for hydrokarboner. Arbeidet med å tømme lagertankene varte fra 2002 til 2005.

Hoveddata for Ekofisk 2/4 T og beskyttelsesveggen er oppsummert i tabellen.

Prosessanlegget

Olje og gass som gikk gjennom Ekofisk-senteret, kom fra Ekofisk-reservoaret som ligger under plattformene på Ekofisk-senteret, samt fra feltene Edda, Albuskjell, Eldfisk, Embla, Cod, Tor og Vest-Ekofisk. I tillegg gikk produksjonen fra andre felt innom Ekofisk-senteret før transport til Teesside og Emden. Det var fra Tommeliten, Ula, Gyda, Valhall/Hod og fra Statpipe-systemet.

Prosessen på Ekofisk 2/4 T utførte følgende operasjoner:

- Mottok olje og gass fra plattformene Ekofisk 2/4 R, 2/4 FTP og 2/4 G.

- Separerte olje, gass og vann.

- Overførte den separerte oljen til Ekofisk 2/4 P for pumping til Teesside i England.

- Lagret opptil 1 000 000 fat olje i lagertanken.[REMOVE]Fotnote: Ekofisk-tanken ble først bygget som lagertank for olje, men da oljeledningen til Teesside kom i drift, ble tanken brukt som mellomlager der vann kunne skilles fra oljen før oljen ble transportert i rørledningen.

- Tørket og duggpunktstabiliserte den separerte gassen.

- Pumpet den tørre gassen til Emden i Tyskland via plattformen Ekofisk 2/4 R.

- Behandlet forurenset vann som var avskilt under separasjonsprosessen.

- Samlet prosessinformasjon fra all drift på Ekofisk og overføre denne informasjonen til hovedkvarteret i Tananger ved Stavanger.

Produksjonen av hydrokarboner fra feltene i Ekofisk-området må separeres fra hverandre i tre komponenter; vann, flytende hydrokarboner (for det meste olje) og gass. De fysiske lovene sier at: «En væske vil avgi gass til vi får en balanse mellom væsken og gassen over denne». Øker vi trykket eller senker temperaturen vil noe av gassen gå tilbake i væsken. Olje inneholder de tyngste hydrokarbonene mens gassen består av enklere og lettere hydrokarboner. Mellom disse ligger blant annet våtgass/kondensat som ved enkelte trykk og temperaturer er væske og ved andre gass. Ved å variere trykket i olje/gassblandingen varieres forholdet mellom olje og gass og sammensetningen av de to.

Prosessanlegget på Ekofisk 2/4 T besto i grove trekk av separatorer for vann, olje og gass og tørkeanlegg for gass.

Separasjon

På Ekofisk 2/4 T lå prosessanlegget for hydrokarboner som ble produsert fra alle tilknyttede felt. På grunn av de mange leddene som var involvert i produksjonen fra de fjerne plattformene og inn til det sentrale produksjonsanlegget på tanken, hadde hvert felt forskjellig krav til den olje-/gass-separering og gasstørking som skulle foregå på Ekofisk 2/4 T. Spesielt gjaldt dette det trykket som produksjonsstrømmene hadde inn på prosessanlegget på Ekofisk 2/4 T. Trykket var forskjellig fra de enkelte feltene og derfor måtte produksjonsstrømmene gjennom forskjellige anlegg slik at trykkforskjellen ble utlignet.

På Ekofisk-feltet ble produksjonen fra Ekofisk 2/4 A, Ekofisk 2/4 B og Ekofisk 2/4 C samlet i prosessanlegget på Ekofisk 2/4 FTP og separert der før begge deler gikk over til Ekofisk 2/4T. På noen av de andre feltene i Ekofisk-området ble det foretatt en viss form for separering av gassen og oljen før den nådde Ekofisk 2/4 T. På hver av produksjonsplattformene på Albuskjell, Edda, Eldfisk, Tor, Ula, Gyda og Valhall ble olje og gass separert. Gassen ble tørket (dehydrert). Den tørket gassen og olje ble så sendt gjennom separate rørledninger via Ekofisk 2/4 R eller Ekofisk 2/4 G (Valhall) til Ekofisk 2/4 T. På Cod 2/7 A ble både gass og olje dehydrert etter separering og så ført sammen igjen til en tofase-strøm i én rørledning via Ekofisk 2/4 R til Ekofisk 2/4 T. Gassen fra Ula gikk først til Cod der den ble ført sammen med tofase-strømmen fra Cod til Ekofisk 2/4 R og Ekofisk 2/4 T.

prosess, Ekofisk 2/4 T

prosess, Ekofisk 2/4 TGass og olje produsert på Vest-Ekofisk ble ført i ett rør, uten separering eller dehydrering, som tofasestrøm via Ekofisk 2/4 R til Ekofisk 2/4 T for separering. Gass fra Albuskjell, tofase-strømmen fra Cod, gass fra Gyda og gass fra Eldfisk ble først ført til tørrgass-separatoren på Ekofisk 2/4 R fordi det var lavere trykk på disse feltene. Gass fra Tor og Edda ble ledet direkte til mellomtrinnsseparatoren. Etter mellomtrinns-separatoren ble denne gassen komprimert i Flash Gas kompressorer. De to strømmene fra Ekofisk 2/4 R tørrgass-separator og Flash Gas kompressor ble deretter ført sammen med gass fra Vest-Ekofisk og Ekofisk 2/4 FTP gjennom Booster kompressorene til dehydreringsenhetene.

Oljen som ankom Ekofisk 2/4 T ble også bearbeidet videre før den ble pumpet gjennom rørledningen til Teesside i England. I mellomtrinnsseparatoren skjedde ytterligere avgassing og stabilisering av damptrykket i samlet råolje og andre væsker fra oljesamlerøret på Ekofisk 2/4 R, fra tørrgasseparatorene på Ekofisk 2/4 R og 2/4 T, fra Vest-Ekofisk-separatoren, fra inntaksvæskeutskillere for stabilisator- og Booster-kompressorene og fra glykolkontaktorene.

Ekofisk 2/4 T, prosess,

Ekofisk 2/4 T, prosess,Lavtrinnsseparatorene avgasset og stabiliserte den samlede råoljen og NGL (Natural Gas Liquids) fra mellomtrinns-separatoren, andretrinnsproduskjonsseparatorer på Ekofisk 2/4 FTP og væske fra mellom- og lavtrinnsvæskeutskillere for Flash Gas kompressor. Lavtrinnsseparatorene gjenvant og stabiliserte også andre små væsketilførsler fra alle væskeutskillere for brenngass, fra mottakssluse i rørledningen og så videre. Pumpene for lavtrinns-separatorene førte den stabiliserte oljen gjennom målere til rørledningspumpene.

Komprimert gass fra mellom- og lavtrinnsseparatorene førtes sammen med gassen fra Ekofisk 2/4 FTP, Vest-Ekofisk og Ekofisk 2/4 R tørrgass-separator til Booster-kompressorene og videre til dehydreringsenhetene.

Gasstørking

Gasstørkeanlegg (modul P12, P13, P14) – nivå C – foto oktober 2004

Gasstørkeanlegg (modul P12, P13, P14) – nivå C – foto oktober 2004Komprimert gass fra mellom- og lavtrinnsseparatorene ble ført sammen med gass fra Ekofisk 2/4 FTP, Vest-Ekofisk og tørrgass-separatorene på Ekofisk 2/4 R til Booster-kompressorene. Denne komprimerte gassen ble så ført sammen med gass fra tørrgass-separatoren på Ekofisk 2/4 T og videre til dehydreringsenhetene. Gassen var mettet med vann og ville forårsake isdanning i duggpunktenhetene om den ikke ble tørket. Gjennom nær kontakt med konsentrert trietylenglykol (glykol) ble gassen tørket.

Ordet «duggpunkt» blir brukt i to forskjellige betydninger. Duggpunktenhetene viser til utstyr som fjerner naturgass i væskeform fra gass-strømmen, mens dehydreringsenhetene fjerner vann fra gass-strømmen for å etablere et bestemt vannduggpunkt. I begge tilfeller angir duggpunkt den temperatur som en gass-strøm under et visst trykk må avkjøles til før det forekommer kondens.

På Ekofisk 2/4 T var det tre dehydreringsenheter (glykolkontaktorer) som hver besto av to parallelle dehydreringslinjer (6 linjer i alt). Hvilken som helst linje kunne stanses for vedlikehold.

I tillegg til vannet, absorberte glykolløsningen også en del gass. I glykolgjenvinningen ble gassen frigjort fra glykolen og luftet ut sammen med damp fra glykolkokerne. Denne damp- og gass-strømmen ble så bråkjølt med kaldt vann, komprimert i ventileringskompressorer og ført til væskeutskillere for ventileringsgass, der gass og kondensat ble separert. Gassen ble ført til væskeutskillerne for lavtrinns-Flash Gas-kompressor og kondensat ble drenert til oljeutvinningssystemet.

Opprinnelig hadde hver dehydreringsenhet eget kompresjonssystem for ventileringsgass, men de tre systemene ble senere lagt om til å betjene alle tre dehydreringsenhetene.

Duggpunktenheter

Hensikten med duggpunktenheten var å skille ut «tunge» hydrokarboner (etan, propan og butan) for så å blande disse med oljen til Teesside. Duggpunktenhetene besto av tre parallelle linjer, hver med følgende utstyr: to gass-til-gass varmevekslere koblet i serie, en gasskjøler, en separator for duggpunktvæske og stabilisator for duggpunktvæske. De tre linjene hadde felles kjølesystem for propan. Enhetene kjølte gassen ned til fra –18 til –16 C for å kondensere og separere tunge hydrokarboner. Væsken som kom ut ble blandet sammen med olje fra lavtrinns-separatoren og sendt til Teesside rørledningen. Restgassen fra duggpunktstabilisatorene ble benyttet som drivstoff på plattformen.

Gasskompresjon

prosess, Ekofisk 2/4 T

prosess, Ekofisk 2/4 TProsessgass fra duggpunktenhetenes gass-til-gass varmevekslere som var stabilisert, strømmet til målere for salgsgass, brenngass og injeksjonsgass. Gass utover det som ble brukt til drivstoff og salg gjennom rørledningen ble målt på Ekofisk 2/4 T og ført til kompressorer på Ekofisk 2/4 C for injeksjon inn i Ekofisk-reservoaret.

Gassrørledningskompressorene var Dresser Clarks totrinnssentrifugale kompressorer med fem førstetrinns- og fire andretrinnsskovlhjul i et hus. Kompressorene ble drevet av General Electric Frame 5B to-akslete gassturbiner med en ytelse på 27 300 hestekrefter. Gass fra utløpet av hver kompressor strømmet til utløpskjølere. For å få større fleksibilitet i driften, ble det installert en 16 tommers utløpsmanifold og en 8 tommers manifold for resirkulering som forbandt utløps- og resirkuleringsledningene fra de fire rørledningskompressorene via manuelle blokkeringsventiler. Utløpskjølerne for gassen var 6 meter høye og kjølt av sjøvann. Under normal drift ble gassen avkjølt til 38ºC.

Gass fra kjølerne ble ledet til Ekofisk 2/4 R hvor den strømmet gjennom to trykkreguleringsventiler og så videre til Emden-rørledningen. Injeksjonsgass ble ført fra prosessen på Ekofisk 2/4 T til Ekofisk 2/4 C. Gassmengden som ble injisert av injeksjonskompressorene på Ekofisk 2/4 C avhang av den gassmengden som var tilgjengelig ut over daglig kontraktsmengde for gassrørledningen til Emden.

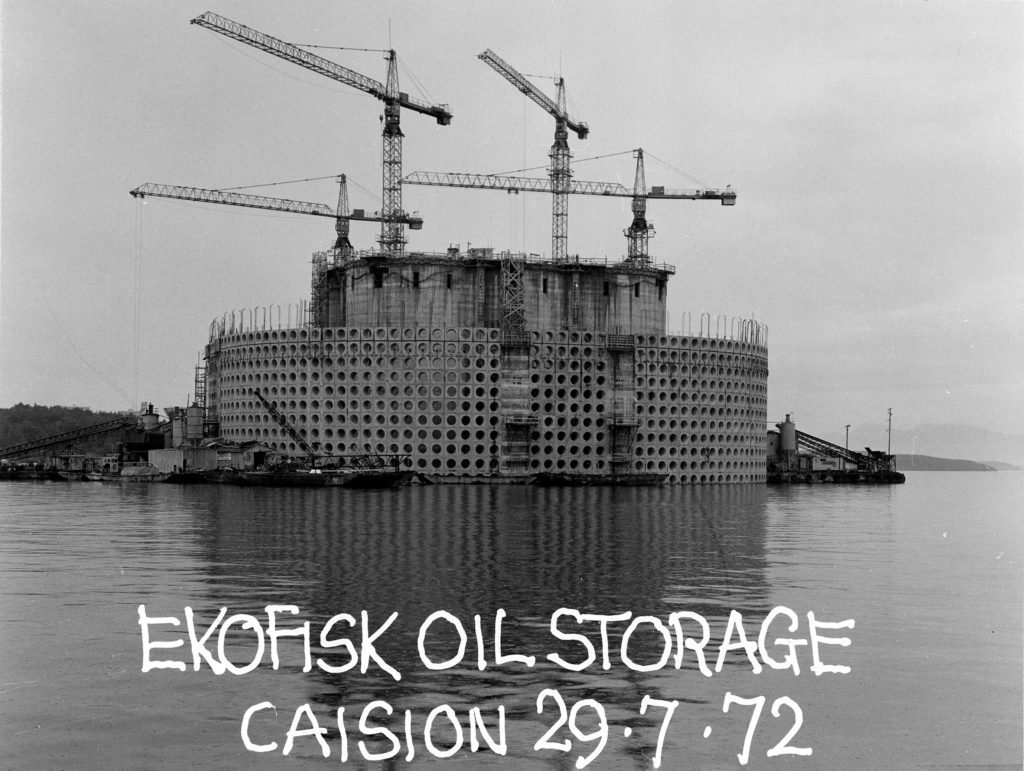

Tanken bygges

14. mai 1971 inngikk Phillipsgruppen kontrakt med det franske selskapet C. G. Doris om bygging av en lagertank i betong for Ekofisk-feltet. Kontraktinngåelsen markerte slutten på en intens beslutningsprosess som pågikk de første månedene av 1971. En rekke spørsmålstegn var satt i forbindelse med dette pionerprosjektet. Det mest fundamentale var rett og slett om tanken ville flyte slik at den kunne bli slept fra byggestedet til feltet. Internt i Phillips og i Phillipsgruppen var all tvil feid til side. En god hjelp i så måte var det trange tidsskjemaet som var satt opp – lagertanken måtte være ute på feltet i løpet av sommeren 1972 om utbyggingen skulle følge de overordnede timeplaner. Dette gjorde også sitt til at man ville starte byggearbeidene på tanken selv om norske myndigheter ikke hadde gitt sin endelige, formelle godkjenning.

Byggested

Allerede før kontrakten med Phillips var inngått, hadde C. G. Doris tatt kontakt med det norske entreprenørselskapet Ingeniør F. Selmer A/S for å få et uforpliktende prisoverslag på betongarbeidet i en slik tank. Selmer hadde gjort et raskt prisoverslag og returnert tilbudet. I april/mai 1971 kom Doris tilbake til Selmer og ville ha et bindende anbud – prosjektet ville bli realisert.

Ingeniør F. Selmer A/S hadde lang erfaring i betongkonstruksjoner fra vannmagasiner, kornsiloer og støttepilarer til bruer. Selskapet ble regnet som Norges mest erfarne innen glideforskalingsteknikk – ja, kanskje på verdensbasis. Selskapet hadde nettopp fullført et større kraftprosjekt i Australia – det var ikke lurt å tappe selskapet for alle ressurser på tidsavgrenset prosjekt. Med den byggetiden Doris opererte med for lagertanken, mente selskapet at de trengte assistanse. Høyer-Ellefsen var sammen med Selmer blant de tre ledende entreprenørselskapene i Norge på denne sektoren, og de to selskapene inngikk et samarbeid for å løse oppgaven.

Det første problemet som måtte løses – og løses raskt – var valg av byggested. Stedet måtte tilfredsstille en rekke krav. De viktigste var et stort areal som lot seg omgjøre til tørrdokk og med en infrastruktur som kunne tåle et slikt stort og intenst tidsavgrenset prosjekt, og som hadde havdybde i nærheten hvor selve glidestøpningen kunne gjennomføres. Det trengtes også en havdybde på vel 60 meter for å kunne taue tanken ut til fritt farvann.

Det stedet anleggsleder Knut Tovshus og produksjonsleder Gunnar Vindvik i F. Selmer festet seg ved, var Dirdal – en liten bygd innerst i Høgsfjorden i Gjesdal kommune i Rogaland. Mens man ventet på resultater av grunnundersøkelser, ble det inngått en avtale med grunneierne. Dette skjedde uten at kommunen var trukket inn i bildet, og da dette ble kjent for Gjesdal kommune sent på kvelden 17. mai 1971, ble det røre. Prinsipielle spørsmål om norsk lokaldemokrati ble stilt, Stavanger Aftenblad stilte spørsmål om demokratiet på lederplass 19. mai, og saken endte opp med spørsmål i Stortinget.

På kommunalt hold ble det antydet en omfattende kommunal saksbehandling før det kunne tas stilling til saken – og imens startet de ansvarlige i F. Selmer jaktet på alternativer. Jåttåvågen i Stavanger ble så utpekt til alternativ – og nye grunnundersøkelser gjennomført. I motsetning til i Gjesdal ble man møtt med åpne armer i Stavanger, og den kommunale saksgangen ble forsert. Stavanger hadde lært at innen oljeindustrien skulle ting skje raskt – og det gjorde det som oftest. Amerikansk tempo ble det kalt, og Stavanger hadde allerede vist at kommunen var i stand til å møte de krav som ble stilt.

oljen forandret stavanger-regionen, Ekofisk 2/4 T,

oljen forandret stavanger-regionen, Ekofisk 2/4 T,Mens diskusjonen Dirdal kontra Jåttåvågen pågikk, kom resultatene av grunnundersøkelsen i Dirdal. Konklusjonen var forholdsvis klar: Dirdal egnet seg ikke siden man måtte ned på ca. 40 meters dybde i grunnen før en tørrdokk kunne være sikret mot vanninnsig. Dermed sto Jåttåvågen tilbake, og til og med Stavanger Aftenblad applauderte på lederplass 2. juni. Anleggsleder Gunnar Vindvik sa i ettertid at han var glad for at det ikke ble Dirdal. Hvis det hadde skjedd, ville byggingen ha sprengt infrastrukturen helt – veier, vannverk og så videre ville ikke ha tålt belastningen, og byggearbeidene hadde måttet bli flyttet underveis.

4. juni ble kontrakten mellom Ing. F. Selmer og Stavanger kommune undertegnet. Kommunen sikret seg en småbåthavn for 550 båter som gjenytelse når anlegget var ferdig. Rekkevidden av denne kontrakten kjenner man i ettertid når vi har opplevd bygging av Condeep-plattformer på løpende bånd i Jåttåvågen og Hinnavågen.

Anleggsstart

Først 14. juni 1971 vedtok Stavanger bystyre formelt avtalen med Ing. F. Selmer. Da hadde allerede arbeidet med tørrdokken startet med planering. Uken etter var man i gang med spuntveggen som skulle holde vannet ute. Så gikk det for fullt med mudring og klargjøring av den 110 x 110 meter byggegropen bak den 300 meter lange spuntveggen.

Hele sommeren pågikk arbeidet i Jåttåvågen, mens det lokale næringslivet i Stavanger-området fikk seg tildelt delkontrakter til arbeidet.

Hovedkontraktør var C. G. Doris. De to franske selskapene Europe-Etudes og UIE hadde store underleveranser, mens Ing. F. Selmer og Høyer-Ellefsen var største leverandør med ansvaret for byggingen og betongarbeidene. Stavanger Spennbetong og O. C. Østraadt i Sandnes hadde prefabrikasjoner, blant annet bølgebryterelementene (ca. 8.000 stykker), Singel & Grussenteret skulle levere 120.000 kubikkmeter sand, mens Norsk Hammerverk skulle stå for de 5 000 tonn med armeringsstål som ville gå med.

I tillegg kom en mengde mindre leveranser. Dessuten – arbeidet med tanken kom i en periode med lav aktivitet innen byggebransjen i Stavanger-området, og på topp ville anlegget beskjeftige nærmere 800 mennesker.

Aktiviteten pågikk nærmest dag og natt for å bli ferdig til midten av august, da selve byggearbeiderne skulle starte. Ett års leveringstid hadde Doris, med ferdigstilling 1. august 1972.

Utsatt byggestart

Norske myndigheter hadde ikke godkjent tegningene for tanken da man var klar til å gå løs på selve byggearbeiderne i første halvdel av august. Det var Det norske Veritas som var gitt dette godkjenningsansvaret av Industridepartementet. De første problemene meldte seg allerede dagen etter at arbeiderne hadde startet. Veritas kunne ikke akseptere de beregninger som Doris la fram for bunnseksjonen. Veritas mente at styrkeberegningene var mangelfulle, og at nytt materiale måtte legges fram. I første omgang førte det til beslutningen om at bunnen skulle bygges med et ribbesystem av betong under bunnplaten, mens de opprinnelige planene var basert på flat grunn.

Tørrdokken måtte på grunn av dette gjøres en meter dypere før støpingen kunne begynne. Mens dette arbeidet pågikk kom nye innsigelser mot bunnkonstruksjonen fra Veritas. De første forskalingsarbeidene var startet da Veritas’ inngrep stanset det hele 23. august. Nå ble det satt spørsmålstegn ved mengden armering og bunnseksjonens tykkelse.

Årsaken til disse vanskelighetene var naturligvis at det ikke fantes erfaringer å bygge på fra lignende konstruksjoner. Dette var første gang betong var brukt i oljesammenheng til havs. Norske standarder var ikke beregnet på slike forhold, og etter hvert som Veritas mottok dokumentasjon fra Doris, ble nye spørsmålstegn satt. Et problem som snart dukket opp, var at franske Doris ikke var vant til så nær omgang med en offentlig kontrollinstans. Det førte til at Veritas i en periode ble nærmest stemoderlig behandlet. Når først Veritas fikk se dokumentasjonen for delkonstruksjoner, var det altfor sent, og arbeidet var alt begynt eller skulle begynne. Dette måtte naturligvis føre til forsinkelser ut fra den norske arbeidsmåten. Heldigvis ble det til slutt tatt affære og samarbeidsklimaet ble betydelig bedre.

Først 31. september var alle uoverensstemmelser ryddet av veien og arbeidet kunne starte igjen. Da var det foretatt omfattende forsøk med konstruksjonen – blant annet ved Norges Tekniske Høgskole i Trondheim – og resultatene ble at mengden armeringsstål ble økt – og tykkelsen på bunnen utvidet.

Byggemetode

De opprinnelige planene gikk ut på at bunnseksjonen skulle være klar for uttauing fra Jåttåvågen tørrdokk ved juletider 1971. Forsinkelsene, og de ekstra-arbeidene som ble resultatet, førte til at uttauingen først kunne skje 24. februar 1972.

Selve glidestøpningen skulle skje i Hillevåg, hvor vanndybden var tilfredstillende for den teknikken man hadde funnet fram til. I motsetning til Condeep-plattformer, hvor man hele veien bygger i høyden til full høyde er nådd og nedsenkningen først skjer ved sammenkobling med overbygningen, ble Ekofisk-tanken bygd ved at man senket den i sjøen etter hvert som arbeidet skred fram. Høyden over havflaten ble på den måten nærmest konstant.

Kvelden før utslepningen fra tørrdokken skulle finne sted, bestemte man seg for å foreta en dåpsseremoni. Ann Doney, kona til Phillips-representanten i Jåttåvågen, C. E. «Chuck» Doney, fikk æren av å være gudmor. Så ble «Ekofisk I» døpt i fineste champagne.

Den flyter

Det var nok av skeptikere som mente at «Ekofisk I» ikke ville kunne flyte. Hvordan kan en betongkloss på 45.000 tonn flyte? Arkimedes’ lov ble trukket fram i avisartikler i dagene før begivenheten skulle finne sted. Da dagen kom var det mange kikkertlinser rettet mot kolossen for å følge utviklingen på nært hold.

Og «Ekofisk I» fløt – klaringen over bunnen var imidlertid bare 30 cm på grunn av de ekstra bunnelementene, men på høyvann gikk operasjonen over all forventning. På plass i Hillevåg ble tanken fortøyd med to hydrauliske master på land, mens to nyutviklete «mud»-ankre ble strukket ut i fjorden. Og Stavanger Aftenblad kom med sin tredje lederartikkel om tanken med tittel: «Ekofisk I» og skrev at begivenheten var et «oljeeventyr i vårt eget badebasseng». Konklusjonen i lederen var: Hell og lykke følge deg på havets bunn.

Glidestøping

Forberedelsene til glidestøpingen startet straks tanken var fortøyd. Glideforskalingsteknikken til Selmer ble brukt på de ni lagercellene i midten av konstruksjonen.

støping, ekofisktank, 1971

støping, ekofisktank, 1971Strukturen som forbinder disse tankene med bølgebryterkappen rundt ble også glidestøpt, mens bølgekappen, som består av ringer, var prefabrikkert. Det var også dette som ble et lite problem i arbeidet, og man ble i startfasen av arbeidet nødt til å tette hullene midlertidig for å øke oppdriften. En begrensning på framdriften ble at Veritas bestemte seg for at betong som ble senket i sjøen måtte ha en viss alder. Siden tanken ble senket etter hvert, medførte dette litt forsinkelse. Resultatet ble at gliden beveget seg oppover med 3 cm i timen – 60 cm i døgnet.

Arbeidet pågikk døgnet rundt – tre skift med til sammen 750 mann i aktivitet på det meste.

Fram mot påsken 1972 gikk arbeidet greit – samtidig som Veritas arbeidet videre med testingen av konstruksjonen. Det skjedde igjen ved NTH i Trondheim – i Norges eneste havnelaboratorium. Her ble tanken utsatt for hundreårsbølgen for å måle belastningene på strukturen.

Nye godkjenningsproblemer

Selv om arbeidet med tanken forløp normalt utover våren og sommeren 1972 – til den nådde full høyde 21. juni – var det hele tiden tautrekkinger mellom Veritas og Doris – og mellom Industridepartementet og Phillips som byggherre. De problemene som oppsto ved byggestart var ryddet av veien, men det uvanlige forhold at byggingen ble påbegynt uten at tegningene var godkjente, fulgte med på lasset.

I slutten av mars var uenigheten om styrkeberegninger og stabilitet så stor at Industridepartementet anbefalte Phillips å stoppe arbeidene. En hektisk møteaktivitet pågikk hele våren, og uavhengig ekspertise fra Universitetet i Calgary, Canada, ble trukket inn.

Med unntak av en streik og noen få dagers stopp på grunn av kraftig vind, gikk arbeidet kontinuerlig, og denne godkjenningsprosessen fikk liten innvirkning på det daglige arbeidet. Problemene ble løst underveis, og målsettingen var nå ferdigstilling i oktober 1972.

Utrustning

Etter at betongarbeiderne gikk mot fullføring var det en mengde andre oppgaver som pågikk for fullt. Mye utstyr skulle plasseres om bord. Kapasitet til å ta imot en produksjon på 350 000 fat råolje i døgnet skulle monteres – og pumpekapasiteten ut fra tanken skulle være 720 000 fat i døgnet. Videre ble det montert renseanlegg slik at vannet som ble sluppet i havet lå på den trygge siden av hva norske myndigheter krevde.

Det var et komplekst arbeid – og mye mer omfattende enn hva man i utgangspunktet antok. Produksjonsleder på tanken – Gunnar Vindvik sa det slik: – Jeg er ikke sikker på om vi skulle ha påtatt oss oppdraget hvis vi hadde overskuet hele oppgaven i utgangspunktet. Men – naturligvis – når vi ser hvilke konsekvenser det fikk skal vi være glade for at det ble gjort.

Turistmål

Den dristige satsingen byggingen av Ekofisk-tanken innebar, førte til at den i løpet av byggeperioden ble et mål for folk innen oljebransjen fra hele verden. I august 1972 kunne de ansvarlige for betongarbeidene melde at over 3 000 personer hadde besøkt tanken. Det var oljefolk som ville ta kjempen nærmere i øyesyn og eventuelt bruke konstruksjonsprinsippene i egne utbyggingssammenhenger. Samtidig var det svært mange som var interessert i tanken, men ikke fikk komme om bord. Den ble en del av bybildet i Stavanger. Kikkertlinser – og småbåt-besøk – ble en del av hverdagen for dem som hadde sin arbeidsdag om bord.

Planene endres – påbygging

I løpet av 1972 ble Ekofisk-utbyggingen stadig mer kompleks sammenliknet med det utgangspunktet man hadde da de første planene forelå i 1970. Seks nye felt var kommet til – bare i 1972 var Edda og Albuskjell funnet, samtidig som omfanget av Eldfisk ble kartlagt. På dette tidspunktet i 1972 visste man ikke hvor det ville ende. Det var fortsatt nok av potensielle strukturer for funn i konsesjonsområdet. Behovet for prosessering av olje og gass økte kraftig i volum.

Ekofisk 2/4 T

Ekofisk 2/4 TProsessanlegget på plattformen 2/4 FTP hadde en kapasitet på 350 000 fat. Men det regnet man med kun var tilstrekkelig til å ta produksjonen fra hovedfeltet Ekofisk. Man måtte ha større kapasitet for å behandle de seks satellittfeltene som nå var funnet – pluss ekstrakapasitet for eventuelle nye funn. Det ble samtidig definitivt avklart at Phillipsgruppens mening var å legge to rørledninger fra Ekofisk til land – en oljeledning og en gassledning. De tekniske løsningene her krevde et sentralt startpunkt for ledningene. Det ville nemlig gi den fleksibilitet at nye felt kunne kobles på uten særlig produksjonsstopp – i motsetning til koblinger på selve rørledningen på havbunnen – og var en mer økonomisk løsning totalt sett.

Med den konsentrasjonen av plattformer som tok form med 2/4 C, 2/4 FTP, 2/4 Q og 2/4 Tank, var dette et fornuftig og logisk startpunkt. Dessuten fikk man med tanken nærmest gratis et stort ledig areal på 7,1 mål som kunne benyttes. Det som i utgangspunktet var planlagt som en lagringstank, ble utpekt til stedet hvor all olje og gass fra satellittfeltene skulle samles og føres mot sitt bestemmelsessted på land.

Tidsskjemaet sprekker

Det økte omfanget av Ekofisk-utbyggingen førte til at alle tidsskjema ville sprekke. Den første planen om å starte produksjonen fra faste plattformer på Ekofisk-feltet i begynnelsen av 1972, lot seg ikke gjennomføre.

Phillipsgruppen søker om prøveproduksjonsløyve, historie, forsidebilde,

Phillipsgruppen søker om prøveproduksjonsløyve, historie, forsidebilde,Starttidspunktet ble stadig forskjøvet, og prøvefasekonsesjonen fra «Gulftide» ble forlenget av myndighetene. Dette gjorde at behovet for tanken ute på feltet i løpet av sommeren/høsten 1972 ikke var tilstede. Forsinkelsene med ferdiggjøringen av tanken fra 1. august til oktober 1972 gjorde også at Phillips var skeptisk til å foreta en uttauingsoperasjon på en årstid som kunne innebære møte med de første høst- og vinterstormene underveis.

På ettersommeren 1972 bestemte Phillipsgruppen seg for å bygge et dekk over hele tanken og et nytt dekk over dette igjen – over 65 prosent av det nedre dekket. Dette kunne vært gjort ute på feltet, men det ville innebære økte utgifter og økt risiko. Det var tryggere å gjøre deler av dette i lunt farvann under land.

I slutten av september begynte støpingen av pilarene til det nederste 20-metersdekket. I løpet av vinteren ble dekket installert. Det øvre dekket skulle installeres ute på feltet når tanken var på plass.

Etter hvert som 20-metersdekket ble ferdig, ble det utstyrt med nødvendige fasiliteter slik at man kunne oppholde seg der og arbeide med ferdiggjøring – både underveis til Ekofisk og når tanken var kommet på plass. Et helikopterdekk var en del av dette, siden tanken ikke ville få forbindelse med de andre plattformene den første tiden.

Forberedelse på slep

Våren 1973 ble preget av forberedelsene til utslepet. Ruten slepet skulle følge ble allerede i mai 1971 bestemt av representanter fra Doris og Selmer. Dette var naturligvis et viktig element i valg av byggested. Tanken ville stikke ca. 60 meter dypt under slepet, og den vanskeligste og mest kritiske delen av slepeoperasjonen var å få den fra Hillevåg til Høgsfjorden.

Et annet viktig og kritisk punkt var kryssingen av Norskerenna, mens nedsettingen på havbunnen ute på feltet var den desidert mest farefulle operasjonen. Dette måtte gjøres varsomt slik at tanken ikke ble skadet, men det var like viktig at dette ble gjort slik at den ville bli mest mulig motstandsdyktig mot vær og vind.

Diskusjonene her startet før byggearbeiderne tok til og resulterte altså i at et ribbesystem av betong ble støpt under bunnplaten.

Ute på feltet var det foretatt grunnundersøkelser av Norsk Geotekniske Institutt. De viste at havbunnen besto av et 26 meter tykt lag av sand over hardere leire. Simuleringer på datamaskiner hadde vist at tanken etter hvert ville arbeide seg ned i bunnen til den sto så fast at den var lite påvirkelig av værforholdene.

Utslepingsdagen ble bestemt til 8. juni 1973. Alle forberedelser var gjort, og seks store slepebåter med til sammen 45.000 hestekrefter var på plass. Varsel til skipsfarten i området var annonsert i avisene. Værvarslene for slepeperioden var gode – og var i trygge hender hos en meteorolog Doris hadde hentet fra Frankrike. Litt over klokken 10.00 den 7. juni kom klarsignalet fra Industridepartementet. Men så, noen timer senere, detonerte Veritas bomben. Mindre enn 12 timer før slepet skulle starte ga Veritas beskjed om at dokumentasjonen til de målinger som var gjort av havbunnen hvor tanken skulle stå, var mangelfulle. Veritas var ikke fornøyd og overbevist av de målinger Doris hadde gjennomført.

Veritas var ikke sikre på om bunnen var så flat som Doris og Phillips hadde kommet fram til. Resultatet ble at Industridepartementet krevde nye målinger av havbunnen, og dermed ble slepet utsatt. 12. juni var slepebåten «Simson» på plass på Ekofisk og i gang med nye målinger ved hjelp av ekkolodd. Værforholdene var imidlertid ikke ideelle, og det oppsto igjen tvil om kvaliteten av målingene. Analysene startet hos Veritas, hvor man arbeidet døgnet rundt. Spørsmålet var om resultatene av disse målingene var like de Doris hadde gjennomført. Det Veritas fryktet var store lokale ujevnheter i havbunnen som kunne føre til sprekkdannelser i tanken.

Konklusjonen på målingene ble at man skulle sprøyte betong under bunnen på tanken etter at den var satt på plass – og dermed lage et slags fundament. Dette var det mulig å gjøre siden det i konstruksjonen var støpt inn rør – i utgangspunktet beregnet til å føre måleinstrumenter gjennom. Dermed kom klarsignalet og den offisielle tillatelsen om å starte slepet – denne gang fra Oljedirektoratet. Dette var 19. juni. Men nå oppsto nye problemer.

En del av ankerkjettingene var allerede kuttet over som forberedelse til slepestart 8. juni, men et par var tilbake. Det nye starttidspunktet var satt til like over midnatt 20. juni. I Stavanger-området hadde folk trukket ut til fjorden i den fine sommernatten for å overvære begivenheten. Men de ble skuffet – og hadde ofret nattesøvnen til ingen nytte. Arbeidet med å brenne over ankerkjettingene tok lengre tid enn planlagt, og en ny utsettelse oppsto.

Endelig alvor

Så klokken 02.15 den 21. juni kunne de seks slepebåtene ta i bruk sine 45.000 hestekrefter på den 215.000 tonn tunge Ekofisk-tanken. To båter var plassert foran, to bak og en på hver side. En av verdens største maritime operasjoner til da kunne starte. Stavanger Aftenblad spanderte sin fjerde leder på Ekofisk-tanken samme dag: «En lokal verdensbegivenhet» – og slo fast at «i dag er monumentet over en ny teknologisk epoke på vandring gjennom vårt distrikt».

Tanken fulgte den ruten som senere er blitt fast i forbindelse med Condeep-bygging hos Norwegian Contractors i Hinnavågen. Fra Hillevåg forbi Usken og ut i Høgsfjorden. Herfra i rett linje nordover mellom øyene Talgje og Fogn – Fogn og Finnøy, rundt Krabbeskjær og ut i Boknafjorden.

Slepet gikk over all forventning, og ingen av de mange nødplaner som var utarbeidet ble brukt. 1. juli var den framme på Ekofisk.

Plassering

Under slepingen inn mot feltet stakk tanken 66 meter dypt. For å plassere den på 70 meters dyp, ble vann pumpet inn i tankene mens den ble slept inn i posisjon. Like før den skulle settes ned ble det gjort en siste sjekk av nøyaktig posisjon før den ble satt på plass.

Ekofisk-tanken på plass på feltet, forsidebilde, historie

Ekofisk-tanken på plass på feltet, forsidebilde, historieDet var i utgangspunktet Phillips sin plan at tanken skulle plasseres på forlengelsen av den rette linjen som blir formet av søndre flammetårn, 2/4 FTP, 2/4 Q og 2/4 C. På grunn av den usikkerhet som var skapt om bunnforholdene, ble resultatet at plasseringen ble litt lenger mot vest. Dermed fikk man den karakteristiske knekken midt på Ekofisk-senteret.

Det viste seg imidlertid at bunnforholdene var bedre enn fryktet, og man kunne sløyfe innsprøyting av betong under tanken. For å sikre tanken ble den fylt med vann og sand som ballast. Sanden kom for øvrig fra Dirdal – stedet som opprinnelig var utpekt til byggeplass. Nærmere 48.000 tonn sand ble skipet herfra og ut til feltet.

Istedenfor det betongfundamentet som skulle støpes under tanken, ble et stålskjørt bygget rundt den på havbunnen. Stålplater ble presset ned i bunnen slik at man ikke risikerte at havstrømmer førte til utgravninger – som igjen kunne føre til ujevnheter.

Mer arbeid

Ekofisk-tankens første olje, forsidebilde, historie,

Ekofisk-tankens første olje, forsidebilde, historie,Etter at det meste arbeidet med plasseringen og sikringen av tanken var ferdig på sensommeren 1973, gikk Doris i gang med byggingen av 30-metersdekket. Arbeidet her ble gjort ved at komponenter ble skipet ut og satt sammen på feltet. Ferdiggjøringen av tanken, slik de utvidede planene for bruken av den krevde, pågikk i lang tid og er en del av fase III i utbyggingen av feltet. Først i desember 1974 var arbeidet fullført.

Først og fremst var Ekofisk-tanken et nervesenter og et knutepunkt for produksjonen på Ekofisk. Behovet for bufferlager i dårlig vær falt bort da rørledningene ble tatt i bruk. Men som reserve, hvis skader på ledningen skulle oppstå, var den en ekstra sikring for produksjonsstabiliteten på feltet.

Konsekvenser

Byggingen av Ekofisk-tanken var en milepæl i Ekofisk-utbyggingen – og ble også en stor milepæl i norsk oljevirksomhet. Det er i dag vanskelig å tenke seg oljeindustrien i Nordsjøen uten betongplattformene. Men da beslutningen om byggingen av Ekofisk-tanken skulle gjøres, hadde man ikke erfaringer å bygge på.

Man tok kunnskap og teknikker fra andre sammenhenger og satte dem sammen til et nytt produkt – og trodde på det.

Skeptikerne var mange. Hele byggeprosessen var preget av dristighet. En betongtank hadde kollapset under sjøsetting i Frankrike. Det kastet en skygge over prosjektet, og gjorde at konstruksjonen ble nøye overvåket. Det er også med på å forklare de mange inngrep fra kontrollinstansen Veritas’ side. Styrke- og stabilitetsberegninger for en betongtank som skal tåle påkjenninger fra havet i et av verdens tøffeste havområder var ikke noe å spøke med.

Frykten for oljelekkasjer med påfølgende forurensning overskygget det meste i oljeindustriens første år i Norge. For de norske entreprenørselskapene Ing F. Selmer og Høyer-Ellefsen ble byggingen av Ekofisk-tanken starten på en ny industri. Erfaringene med betongarbeider på tanken dannet grunnlaget for de plattformkonseptene som senere ble realisert. Og de ble realisert fordi byggingen av Ekofisk-tanken beviste at betong egnet seg som materiale for plattformer til havs.

At man gikk bort fra det franske konseptet med bølgebryterkappe og isteden satset på å slanke konstruksjonen mest mulig i den utsatte sonen i sjøflaten, forandrer ikke dette. Det beviser bare at selskapene var i stand til å anvende kunnskapen og erfaringene på videreutvikling. Allerede samme år som Ekofisk-tanken ble tauet ut fra Stavanger, inngikk selskapene i Condeep Group kontrakter på bygging av tre nye plattformer. Siden er det blitt mange flere – konstruksjonen forbedres og endres kontinuerlig. Men den første var Ekofisk-tanken.

kontrollrom, 1973, arbeidsliv, prosesstekniker,

kontrollrom, 1973, arbeidsliv, prosesstekniker,Nytt prosessanlegg

Etter at tanken var på plass sommeren 1973, begynte konstruktøren Doris å bygge et nytt dekk 30 meter over havflaten. Dekket skulle gå over 65 prosent av tanken. Det prefabrikkerte betongdekket var ferdig i løpet av våren 1974. Parallelt med byggingen av dekket ble i alt 72 utstyrsmoduler til selve prosessanlegget bygd rundt omkring i Europa og USA. De første utstyrspakkene ble løftet opp på tanken tidlig på høsten 1974 – og fram til mai 1976 foregikk det kontinuerlig plassering av nye moduler.

Straks de første modulene var på plass kunne monteringsarbeidet starte – og dette arbeidet pågikk helt fram til mai 1977. Det ble for en stor del utført av Brown & Root gjennom datterselskapet Eumech. Dette selskapet benyttet for en stor del spansk og italiensk arbeidskraft, og det var kanskje ikke så rart at den seks etasjers containerblokken hvor disse var innkvartert, etter hvert fikk den eksotiske betegnelsen «Chinatown».

Ferdiggjøringen av prosessanlegget på tanken ble vanskeliggjort av at våtgassanlegget i Teesside ikke ble ferdig som planlagt. Det medførte at man måtte legge om prosesseringen slik at våtgassen som ble produsert sammen med tørrgass og olje, kunne bli sprøytet tilbake til reservoaret gjennom egne NGL-pumper på 2/4 C-plattformen. Dette foregikk helt fram til mars/april 1979, da våtgassen kunne mottas i Teesside.

Prosessanlegget på Ekofisk-tanken nærmest doblet kapasiteten for behandling av olje og gass på Ekofisk-senteret. Dette medførte også behov for en ny sikkerhetsventil – et flammetårn nr. 2 – som ble plassert nord for Ekofisk-tanken.

(Kilde: «Funn» av Stig Kvendseth 1988)